歡迎您訪問“合肥市科柏盛環(huán)保科技(jì)有限公(gōng)司”企業官(guān)網!

當前位置: 網站首頁 > 新聞(wén)動態

聯係99精品国产综合久久久久五月天

公司名稱(chēng): 合肥市科(kē)柏盛環保(bǎo)科技(jì)有限公司

官方網址: www.hoteltheland.com

聯係(xì)電話:150-5515-7685

企業(yè)固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合肥市(shì)新站區緯(wěi)二路北嘉(jiā)臣(chén)科技園科研樓二樓

公司新(xīn)聞

當前(qián)位置: 網站首頁 > 新聞動態 > 公司新聞

如何選擇合適(shì)的燃煤電廠脫硫廢水零(líng)排放技術

來源:科柏盛環保 發布時(shí)間(jiān):2020-09-29

我國燃煤電廠主流的煙氣脫硫技術是采用石(shí)灰石-石膏法濕法脫(tuō)硫(liú)。為了維持脫硫塔內的氯離子濃度(dù)低於20 000 mg/L,需外排脫硫廢水。外排(pái)的脫硫廢水不僅(jǐn)包括脫硫過程產生的廢水,還包括鍋爐衝洗水、機組(zǔ)冷卻水等,導(dǎo)致(zhì)產生的廢水(shuǐ)水質*為惡劣。

目前由於環保政策的嚴(yán)格要求,尤其是從2015年4月14日發布的《水汙染防治行動計劃》(即“水十條”),提出禁止燃煤(méi)電廠脫硫廢水外排;截至2018-06-06,修編的《發(fā)電廠廢水治理設(shè)計規範》規定了(le)電廠廢水(shuǐ)處理設施的設計規範,新增多條廢水的(de)設(shè)計要求,逐步推動(dòng)廢水零排放(fàng)的實現。

針對廢水零排放的要(yào)求,許(xǔ)多專(zhuān)家學者通過分(fèn)析國內外(wài)研究現狀以及實際電廠案例運行(háng)結果,提出了幾種脫硫廢水零排放的技術路線,但技術(shù)的優劣仍需實踐檢驗。

為了更科學有效選擇脫硫廢(fèi)水處理技(jì)術,筆者對目(mù)前燃煤(méi)電廠(chǎng)脫硫廢水處理技術進行匯(huì)總分析,根據實際案例詳細分析各處理技(jì)術的優缺點,為燃煤電廠對脫硫廢(fèi)水零排放技(jì)術的選擇提供參考。

01

脫硫廢水技術路線選擇(zé)的總原則

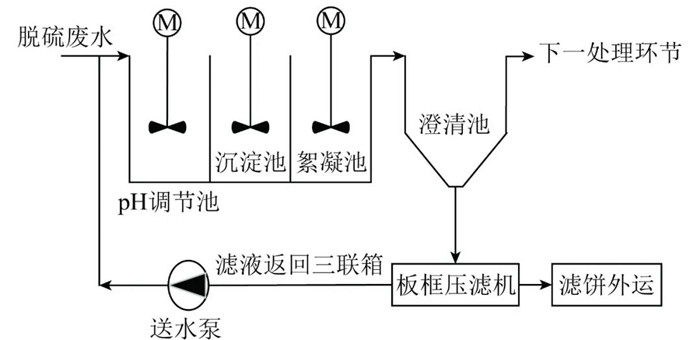

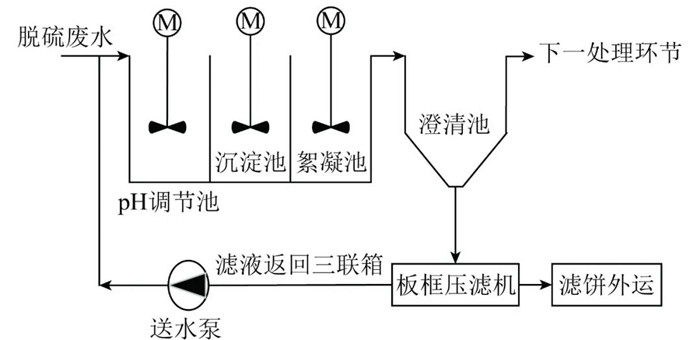

三聯箱處理技術(shù)作為脫硫廢(fèi)水的預處理技術,雖去除了廢(fèi)水中大量的鈣鎂易結垢離子,但未能去除其中高濃度的Cl-,需與其他處理技術相結合;同時其耗藥量較大,三聯箱(xiāng)處理技術在電廠不同負荷、脫硫廢水水質(zhì)水量多變(biàn)的情(qíng)況下達不到預期的處理效果。

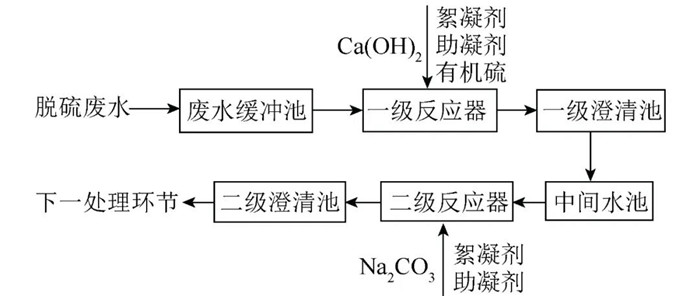

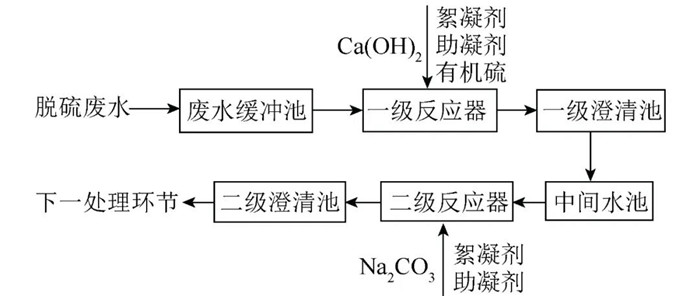

雙堿法可利用電廠原有的處理設(shè)施,運行靈活性較高,但由於該技術要在較高的pH下運行,因此堿性(xìng)藥劑和純堿(jiǎn)(軟化劑(jì))投加量很大,汙泥(ní)產生量高,係統占地麵積較大。

03

濃(nóng)縮減量技術

目前濃縮(suō)減(jiǎn)量技術主要(yào)分為膜法濃縮和熱法濃縮。膜法濃縮包(bāo)括正滲(shèn)透(FO)、反滲透(RO)、電滲(shèn)析(ED)、納濾(NF)、膜蒸餾(MD)等(děng);熱法濃(nóng)縮主要是依靠蒸(zhēng)汽實現廢水的蒸發,包括機械蒸汽再壓(yā)縮(MVR)、多效蒸發(MED)、蒸汽動力壓縮式(TVR)、多級(jí)閃蒸、降膜蒸發等(děng),也可依靠電廠煙氣餘熱進行(háng)廢水的蒸發濃縮(suō)減量,該技術無需引入大量蒸汽能源,節約成本,同(tóng)時又能達到預期目標,實現(xiàn)了電廠的廢熱再利用(yòng)。

膜法濃縮中的反滲透(RO)應用範圍廣,但易發生膜汙染與結垢堵塞問題;正滲透(FO)屬自發過程(chéng),能耗(hào)低,無需額外壓力,設備簡單,其膜表麵(miàn)不(bú)易形成濾餅層,膜汙染(rǎn)可(kě)逆,但需選取合適的汲取液,汲取液的再生需額外能量,同時,正滲透膜存在嚴重的內部濃差(chà)極化現象。電滲析(ED)技術具有優異的處理效果、較低的運(yùn)行能耗(hào)等優(yōu)點。

綜上,膜(mó)濃縮主(zhǔ)要存在以下4個問題:① 成(chéng)本。投(tóu)資成本(běn)和運行費用(yòng)高,包括能耗成本、清洗成本、膜元(yuán)件(jiàn)更換成本、設(shè)備維修、維護成本等。② 易結垢(gòu)和堵塞。係統(tǒng)可靠性差。③ 前處理要求高。膜組件對進水要(yào)求較高,需去除廢水中(zhōng)懸浮物等雜質,增加了(le)廢水前處理成本。④ 占(zhàn)地麵積大。需提供專一的場地以搭建膜組件等設備。

熱法濃縮中的(de)蒸汽濃縮(suō)是利用蒸汽進行廢水蒸發,常見技術包括機械蒸汽再壓縮技術(MVR)、多(duō)效強製循環(huán)蒸發(MED)。MVR係統較成熟,占地麵積較小,運行平穩,自動化程度高。但在鹽水濃縮過程中,MVR係統運行仍(réng)存在鹽漿排放過程中(zhōng)堵塞、風機葉輪易損壞等問題。流程上(shàng)MVR技術比MED技術短,設備少,占(zhàn)地麵積小(xiǎo),蒸汽的消耗量較低,但在一次性投資成本上,MVR高於MED。利用蒸汽蒸發濃縮脫硫廢水,采用MVR或MED技術,投資成本均偏高(gāo)。

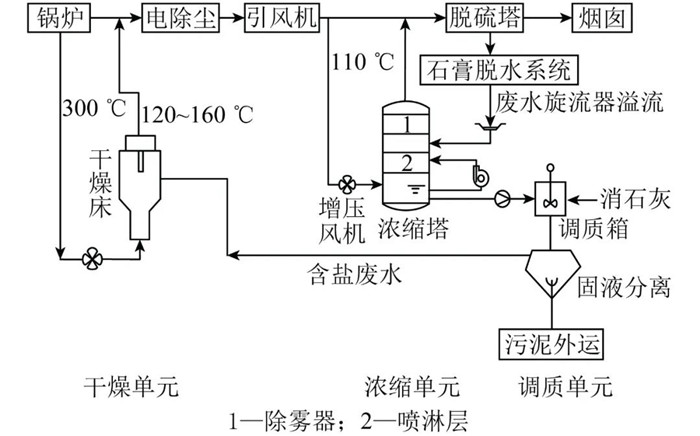

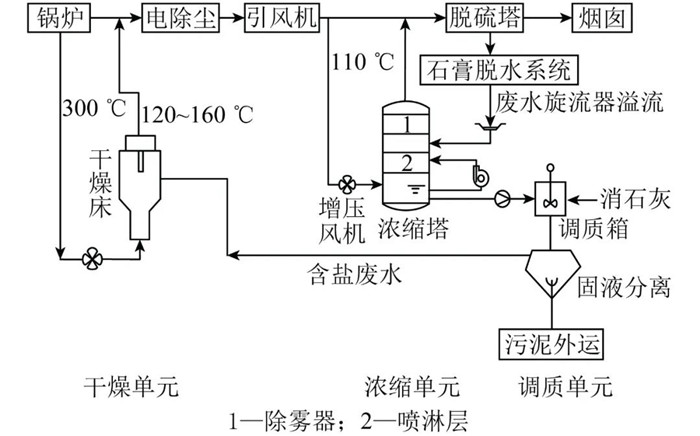

利用低溫煙氣餘熱進行廢水的(de)濃縮減量,使電廠的低溫(wēn)煙氣餘(yú)熱得到有(yǒu)效利用,無需引入其他蒸汽等能源;可去除預處理單元,電(diàn)廠也可自行收納產生的濃鹽水;附加處理設施可利(lì)用電廠現有的設備進行改造,改造費用(yòng)不高,大幅減少了投資(zī)成本;由於濃縮塔(tǎ)可單獨隔離與拆卸,方便(biàn)運行維護。該技術將成為廢水濃縮減量的新趨勢。

04

蒸發結晶(jīng)技術

將濃縮後少量較高濃度的脫硫廢(fèi)水進行蒸發結晶,較為成熟的MVR蒸發(fā)結晶技術和多效(xiào)蒸發(fā)結晶技術已得到普遍應用(yòng)。目前利用電(diàn)廠煙氣餘熱進行蒸發結晶(jīng)的技術,如旁路煙(yān)道蒸發、煙道(dào)噴霧蒸發等日漸成熟。

旁路(lù)煙道蒸發技術對電廠原有係統影響較小,河南焦作萬方2×350 MW機組引入旁路煙道蒸發結晶器係統,脫硫廢水的體積流量減少4.3%,工藝補充水體(tǐ)積流量減少14.6%。國內旁路煙道研究大多以數值模擬為主,缺少與實際擬合度較高的動力學模型;氣液兩相流霧化噴頭孔徑小,處理(lǐ)複雜的未經預處理的廢水時,易堵塞;同時霧化器密封件材料的耐(nài)溫性有待提高;酸性脫硫廢水在蒸發過程中易腐蝕(shí)蒸發器,需選擇合理的脫硫廢水前處理工藝或對蒸發結晶器內部塗防腐材料。

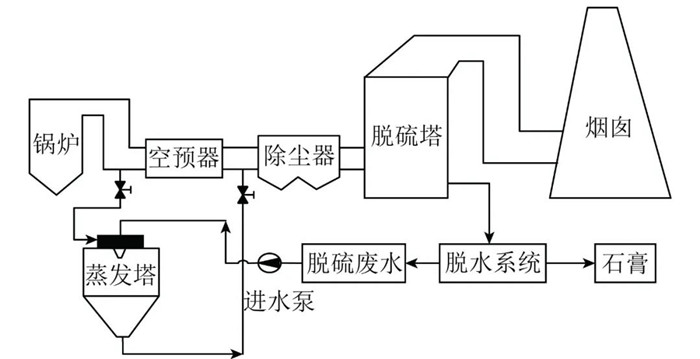

除了利(lì)用(yòng)旁路蒸發結晶器蒸發,還可采用蒸發塔蒸發。雖然蒸發塔能較好實現廢水的蒸發結晶,但應用過程中存在(zài)許多技(jì)術風險:結垢風險、維護(hù)困難、可利用率(lǜ)差(chà)、關鍵設備進口、占地麵積大(dà)。

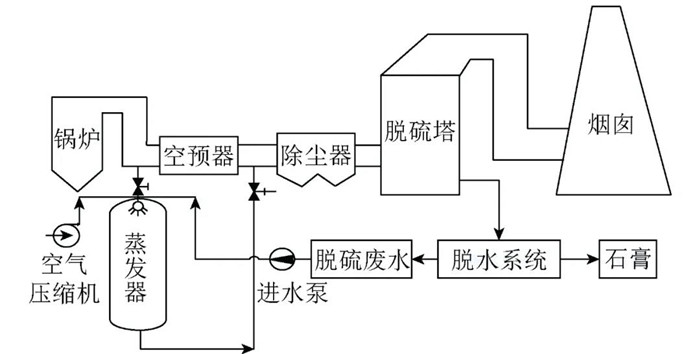

煙道噴霧蒸發工藝簡單、占(zhàn)地麵積小、無需加藥,減(jiǎn)少了投資運行維護費用,對除塵器無明顯影響,不影響粉煤灰(huī)品質。但煙道蒸發受負荷的影響較大,處理量不足;噴嘴易堵塞;同時,空預器後煙溫偏低。

05

廢水零排放(fàng)產物去向

脫硫廢水零排放產物去向是(shì)零排放技(jì)術選擇的關鍵。目前廢水蒸發產生(shēng)的結晶鹽及高濃度含鹽水主要有(yǒu)4種處理途徑:① 轉移入(rù)灰(huī)渣、液態排渣或粉煤灰中;② 產生的結晶鹽(yán)可(kě)分為雜鹽和純鹽,雜鹽的利用價值較(jiào)低,純鹽可被部分行業利用,如在廢水除(chú)硬過程中產生的Mg(OH)2可回收利用;③ 產生的(de)高鹽水可電解製氯,產生的次氯酸鹽可用於循環水消毒;④ 高濃度鹽水進行水泥固化(huà)製備建築材料(如製磚、低品級建材),或直接拋(pāo)棄。

06

脫硫廢水鹽(yán)分製(zhì)備淨水劑

脫硫廢水鹽分(fèn)製備淨水(shuǐ)劑解決了脫硫廢(fèi)水高濃度氯離子難處理問(wèn)題,使得廢水能夠二(èr)次(cì)利用,製得的淨(jìng)水劑可(kě)進行自用(yòng)或(huò)外銷,產生一(yī)定的經濟效益;該工藝產生的複合型淨(jìng)水劑,結合(hé)了聚合硫酸鐵、聚(jù)合氯化鋁、聚合氯化鐵等淨水劑的優勢,能夠(gòu)對廢水中的多種汙染成分進行有效(xiào)處理;此工藝不對電廠係統進行改造,對整體電廠係統無影響。

07

結語(yǔ)

1)大多數舊電廠的預處理技術仍采用三聯箱設備,或對現有設(shè)備進行(háng)改造;對於新建電廠,針對不(bú)同(tóng)電廠的廢水特點,預處理(lǐ)環節(jiē)有時可省略,減少廢水處理的投(tóu)資及運行成本。

2)對於硬度較低的廢(fèi)水可利用膜法進行濃縮處(chù)理,可實現較高的濃(nóng)縮倍(bèi)率,但(dàn)其較高的投資及運行成本(běn)有待解決(jué)。

3)廢水零排放技術路線需結合電廠(chǎng)的生產特點選擇。由於電廠廢水水質普遍較差,對(duì)電廠煙氣餘熱的利(lì)用是未來廢水處理技術的發展趨勢,尤其在低溫餘熱利用,但仍存在諸多問題。

4)脫硫廢水的鹽分製(zhì)備淨水(shuǐ)劑,具有對(duì)電廠運行無影響、產生的淨水劑能夠二次利用等安全性與經濟性優勢,值得進(jìn)行深入研(yán)究。

目前由於環保政策的嚴(yán)格要求,尤其是從2015年4月14日發布的《水汙染防治行動計劃》(即“水十條”),提出禁止燃煤(méi)電廠脫硫廢水外排;截至2018-06-06,修編的《發(fā)電廠廢水治理設(shè)計規範》規定了(le)電廠廢水(shuǐ)處理設施的設計規範,新增多條廢水的(de)設(shè)計要求,逐步推動(dòng)廢水零排放(fàng)的實現。

針對廢水零排放的要(yào)求,許(xǔ)多專(zhuān)家學者通過分(fèn)析國內外(wài)研究現狀以及實際電廠案例運行(háng)結果,提出了幾種脫硫廢水零排放的技術路線,但技術(shù)的優劣仍需實踐檢驗。

為了更科學有效選擇脫硫廢(fèi)水處理技(jì)術,筆者對目(mù)前燃煤(méi)電廠(chǎng)脫硫廢水處理技術進行匯(huì)總分析,根據實際案例詳細分析各處理技(jì)術的優缺點,為燃煤電廠對脫硫廢(fèi)水零排放技(jì)術的選擇提供參考。

01

脫硫廢水技術路線選擇(zé)的總原則

可靠和經濟性原則;一廠一策原則;協同性原(yuán)則(zé);無害化(huà)原則(zé)

02

脫硫(liú)廢水預處理技術

三聯箱處理技術(shù)作為脫硫廢(fèi)水的預處理技術,雖去除了廢(fèi)水中大量的鈣鎂易結垢離子,但未能去除其中高濃度的Cl-,需與其他處理技術相結合;同時其耗藥量較大,三聯箱(xiāng)處理技術在電廠不同負荷、脫硫廢水水質(zhì)水量多變(biàn)的情(qíng)況下達不到預期的處理效果。

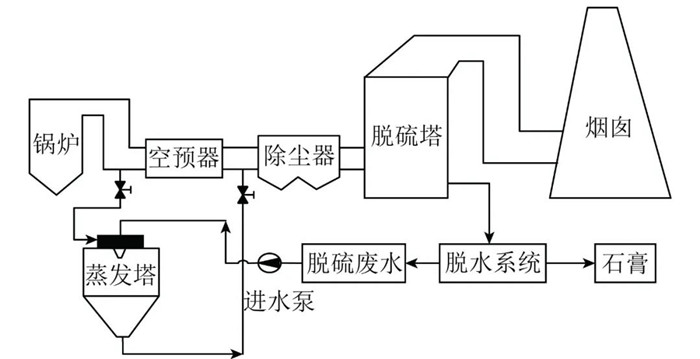

圖1 三(sān)聯箱處(chù)理工藝

雙堿法可利用電廠原有的處理設(shè)施,運行靈活性較高,但由於該技術要在較高的pH下運行,因此堿性(xìng)藥劑和純堿(jiǎn)(軟化劑(jì))投加量很大,汙泥(ní)產生量高,係統占地麵積較大。

圖2 河(hé)源電廠雙(shuāng)堿法脫(tuō)硫廢水預處理工藝

03

濃(nóng)縮減量技術

目前濃縮(suō)減(jiǎn)量技術主要(yào)分為膜法濃縮和熱法濃縮。膜法濃縮包(bāo)括正滲(shèn)透(FO)、反滲透(RO)、電滲(shèn)析(ED)、納濾(NF)、膜蒸餾(MD)等(děng);熱法濃(nóng)縮主要是依靠蒸(zhēng)汽實現廢水的蒸發,包括機械蒸汽再壓(yā)縮(MVR)、多效蒸發(MED)、蒸汽動力壓縮式(TVR)、多級(jí)閃蒸、降膜蒸發等(děng),也可依靠電廠煙氣餘熱進行(háng)廢水的蒸發濃縮(suō)減量,該技術無需引入大量蒸汽能源,節約成本,同(tóng)時又能達到預期目標,實現(xiàn)了電廠的廢熱再利用(yòng)。

膜法濃縮中的反滲透(RO)應用範圍廣,但易發生膜汙染與結垢堵塞問題;正滲透(FO)屬自發過程(chéng),能耗(hào)低,無需額外壓力,設備簡單,其膜表麵(miàn)不(bú)易形成濾餅層,膜汙染(rǎn)可(kě)逆,但需選取合適的汲取液,汲取液的再生需額外能量,同時,正滲透膜存在嚴重的內部濃差(chà)極化現象。電滲析(ED)技術具有優異的處理效果、較低的運(yùn)行能耗(hào)等優(yōu)點。

綜上,膜(mó)濃縮主(zhǔ)要存在以下4個問題:① 成(chéng)本。投(tóu)資成本(běn)和運行費用(yòng)高,包括能耗成本、清洗成本、膜元(yuán)件(jiàn)更換成本、設(shè)備維修、維護成本等。② 易結垢(gòu)和堵塞。係統(tǒng)可靠性差。③ 前處理要求高。膜組件對進水要(yào)求較高,需去除廢水中(zhōng)懸浮物等雜質,增加了(le)廢水前處理成本。④ 占(zhàn)地麵積大。需提供專一的場地以搭建膜組件等設備。

熱法濃縮中的(de)蒸汽濃縮(suō)是利用蒸汽進行廢水蒸發,常見技術包括機械蒸汽再壓縮技術(MVR)、多(duō)效強製循環(huán)蒸發(MED)。MVR係統較成熟,占地麵積較小,運行平穩,自動化程度高。但在鹽水濃縮過程中,MVR係統運行仍(réng)存在鹽漿排放過程中(zhōng)堵塞、風機葉輪易損壞等問題。流程上(shàng)MVR技術比MED技術短,設備少,占(zhàn)地麵積小(xiǎo),蒸汽的消耗量較低,但在一次性投資成本上,MVR高於MED。利用蒸汽蒸發濃縮脫硫廢水,采用MVR或MED技術,投資成本均偏高(gāo)。

利用低溫煙氣餘熱進行廢水的(de)濃縮減量,使電廠的低溫(wēn)煙氣餘(yú)熱得到有(yǒu)效利用,無需引入其他蒸汽等能源;可去除預處理單元,電(diàn)廠也可自行收納產生的濃鹽水;附加處理設施可利(lì)用電廠現有的設備進行改造,改造費用(yòng)不高,大幅減少了投資(zī)成本;由於濃縮塔(tǎ)可單獨隔離與拆卸,方便(biàn)運行維護。該技術將成為廢水濃縮減量的新趨勢。

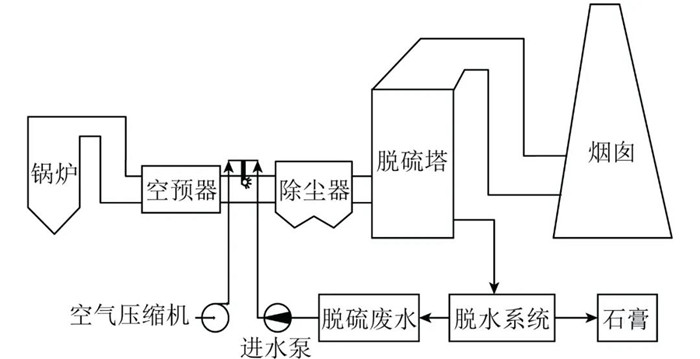

圖3 泰州電廠脫硫廢水零排放工藝路線

04

蒸發結晶(jīng)技術

將濃縮後少量較高濃度的脫硫廢(fèi)水進行蒸發結晶,較為成熟的MVR蒸發(fā)結晶技術和多效(xiào)蒸發(fā)結晶技術已得到普遍應用(yòng)。目前利用電(diàn)廠煙氣餘熱進行蒸發結晶(jīng)的技術,如旁路煙(yān)道蒸發、煙道(dào)噴霧蒸發等日漸成熟。

旁路(lù)煙道蒸發技術對電廠原有係統影響較小,河南焦作萬方2×350 MW機組引入旁路煙道蒸發結晶器係統,脫硫廢水的體積流量減少4.3%,工藝補充水體(tǐ)積流量減少14.6%。國內旁路煙道研究大多以數值模擬為主,缺少與實際擬合度較高的動力學模型;氣液兩相流霧化噴頭孔徑小,處理(lǐ)複雜的未經預處理的廢水時,易堵塞;同時霧化器密封件材料的耐(nài)溫性有待提高;酸性脫硫廢水在蒸發過程中易腐蝕(shí)蒸發器,需選擇合理的脫硫廢水前處理工藝或對蒸發結晶器內部塗防腐材料。

圖4 旁路煙(yān)道(dào)蒸(zhēng)發結(jié)晶

除了利(lì)用(yòng)旁路蒸發結晶器蒸發,還可采用蒸發塔蒸發。雖然蒸發塔能較好實現廢水的蒸發結晶,但應用過程中存在(zài)許多技(jì)術風險:結垢風險、維護(hù)困難、可利用率(lǜ)差(chà)、關鍵設備進口、占地麵積大(dà)。

圖5 蒸發塔蒸發結(jié)晶

煙道噴霧蒸發工藝簡單、占(zhàn)地麵積小、無需加藥,減(jiǎn)少了投資運行維護費用,對除塵器無明顯影響,不影響粉煤灰(huī)品質。但煙道蒸發受負荷的影響較大,處理量不足;噴嘴易堵塞;同時,空預器後煙溫偏低。

圖6煙道蒸發技術

05

廢水零排放(fàng)產物去向

脫硫廢水零排放產物去向是(shì)零排放技(jì)術選擇的關鍵。目前廢水蒸發產生(shēng)的結晶鹽及高濃度含鹽水主要有(yǒu)4種處理途徑:① 轉移入(rù)灰(huī)渣、液態排渣或粉煤灰中;② 產生的結晶鹽(yán)可(kě)分為雜鹽和純鹽,雜鹽的利用價值較(jiào)低,純鹽可被部分行業利用,如在廢水除(chú)硬過程中產生的Mg(OH)2可回收利用;③ 產生的(de)高鹽水可電解製氯,產生的次氯酸鹽可用於循環水消毒;④ 高濃度鹽水進行水泥固化(huà)製備建築材料(如製磚、低品級建材),或直接拋(pāo)棄。

06

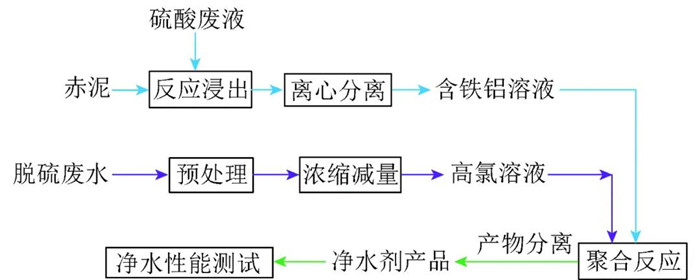

脫硫廢水鹽(yán)分製(zhì)備淨水劑

脫硫廢水鹽分(fèn)製備淨水(shuǐ)劑解決了脫硫廢(fèi)水高濃度氯離子難處理問(wèn)題,使得廢水能夠二(èr)次(cì)利用,製得的淨(jìng)水劑可(kě)進行自用(yòng)或(huò)外銷,產生一(yī)定的經濟效益;該工藝產生的複合型淨(jìng)水劑,結合(hé)了聚合硫酸鐵、聚(jù)合氯化鋁、聚合氯化鐵等淨水劑的優勢,能夠(gòu)對廢水中的多種汙染成分進行有效(xiào)處理;此工藝不對電廠係統進行改造,對整體電廠係統無影響。

圖7脫硫廢水鹽分製備(bèi)淨水劑工藝流程

07

結語(yǔ)

1)大多數舊電廠的預處理技術仍采用三聯箱設備,或對現有設(shè)備進行(háng)改造;對於新建電廠,針對不(bú)同(tóng)電廠的廢水特點,預處理(lǐ)環節(jiē)有時可省略,減少廢水處理的投(tóu)資及運行成本。

2)對於硬度較低的廢(fèi)水可利用膜法進行濃縮處(chù)理,可實現較高的濃(nóng)縮倍(bèi)率,但(dàn)其較高的投資及運行成本(běn)有待解決(jué)。

3)廢水零排放技術路線需結合電廠(chǎng)的生產特點選擇。由於電廠廢水水質普遍較差,對(duì)電廠煙氣餘熱的利(lì)用是未來廢水處理技術的發展趨勢,尤其在低溫餘熱利用,但仍存在諸多問題。

4)脫硫廢水的鹽分製(zhì)備淨水(shuǐ)劑,具有對(duì)電廠運行無影響、產生的淨水劑能夠二次利用等安全性與經濟性優勢,值得進(jìn)行深入研(yán)究。